Verpackungstechnologie auf der Überholspur

Die Firma Bosch ist mit dem Geschäftsbereich «Packaging Technology» einer der weltweit führenden Anbieter von Prozess- und Verpackungstechnik. Im Rahmen eines KTI-Projekts konnte das ZHAW-Institut für Energiesysteme und Fluid-Engineering einen wichtigen Beitrag zur Verbesserung des Flüssigabfüllungssystems leisten.

Von chemischen Produkten über Waschmittel bis hin zu Süßwaren – die Palette der Verpackungslösungen der Firma Bosch Packaging Technology sind umfassend. Die Geschäftseinheit «vertikal» Bosch Packaging Systems AG in Beringen konzentriert sich dabei besonders auf die Bereiche Siegeltechnologie sowie dem Dosieren von pulvrigen und auch flüssigen Produkten. Eines ist dabei laut Donat Ziegler, Teamleiter Erstverpackung ME bei Bosch Packaging Systems, besonders wichtig: «Wir müssen durch Innovationen den Kundennutzen unserer hochwertigen Systeme ständig erhöhen, so dass diese im weltweiten Benchmark Bestand haben». Zu einer solchen Verbesserung im Bereich der Flüssigabfüllung konnte das Institut für Energiesysteme und Fluid-Engineering (IEFE) der ZHAW School of Engineering in diesem Jahr beitragen.

Gleiche Betriebssicherheit, mehr Geschwindigkeit

Im Juni 2015 startete das IEFE unter der Leitung von Prof. Frank Tillenkamp das KTI-Projekt mit Bosch. Ziel der Zusammenarbeit war es, die Geschwindigkeit vom Abfüllprozess bei flüssigen Produkten zu steigern. Gleichzeitig sollte weiterhin die Betriebssicherheit gewährleistet werden. «Wir haben uns dabei entschieden, die Innovation des Gesamtsystems durch Veränderungen auf der strömungstechnischen Ebene zu unterstützen», erklärt David Denzler. Der wissenschaftliche Mitarbeiter des IEFE begleitete das Projekt von Anfang an. Gemeinsam mit Bosch entwickelte er einen Prüfstand, der den zu untersuchenden Teil des Abfüllprozesses schematisch abbildet.

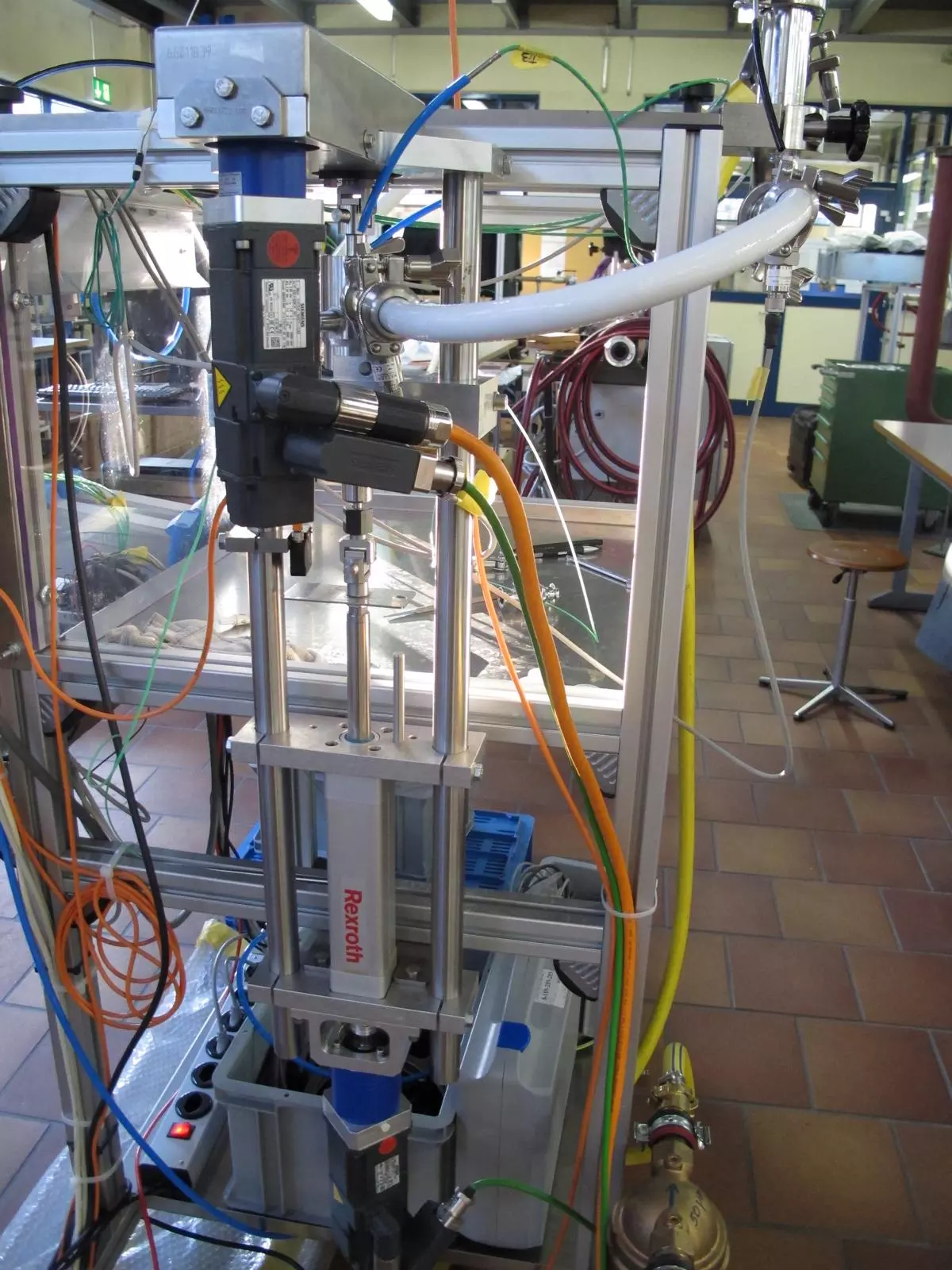

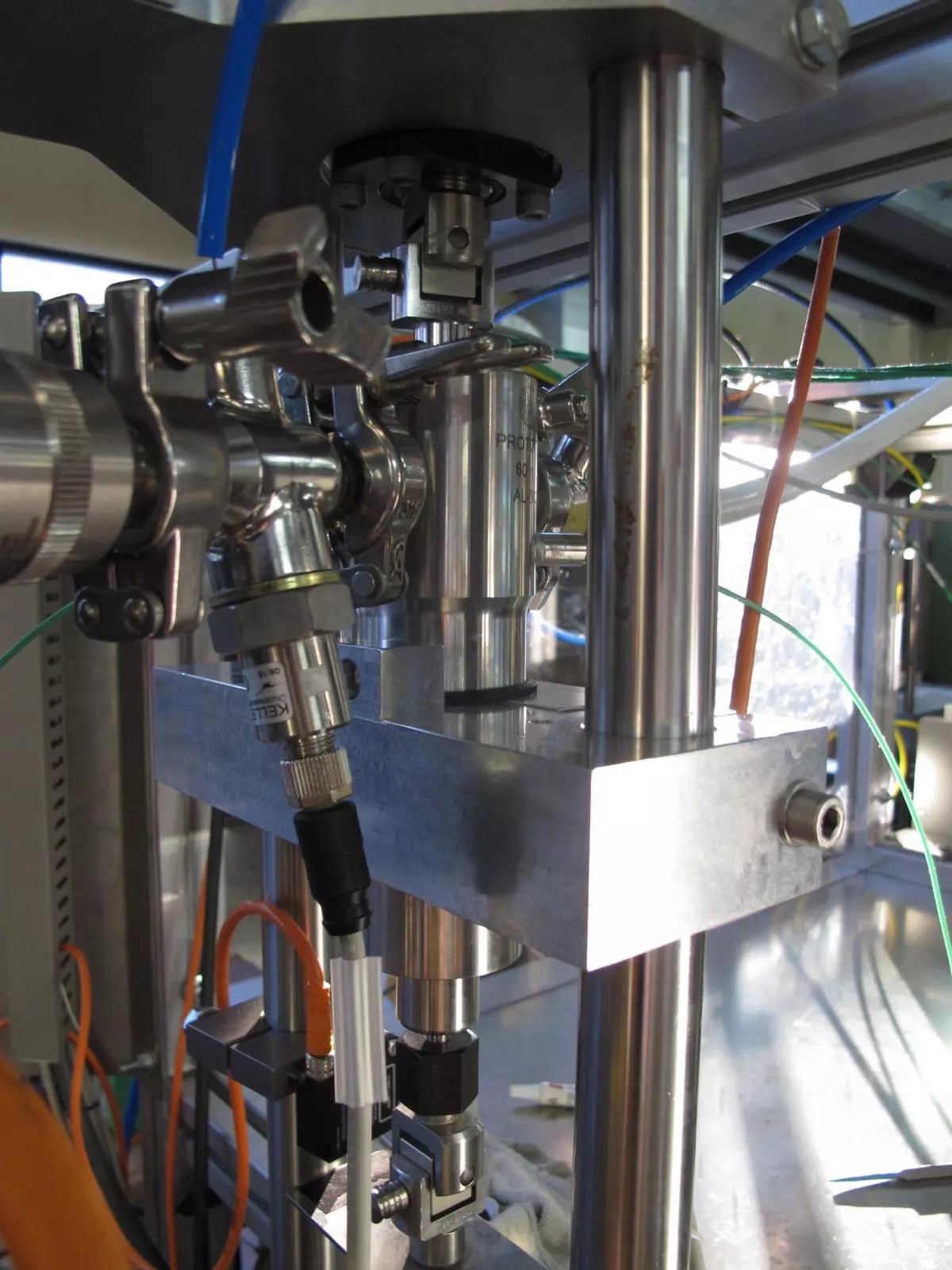

Verhalten der flüssigen Produkte aufzeichnen

Der in Zusammenarbeit entstandene Prüfstand übernimmt die gleichen Funktionen wie ein einzelner Strang einer Abfüllmaschine. Dieser besteht aus einem Einfülltank, einer Füllnadel sowie einer Pumpe, die das Herzstück der Anlage darstellt. Auf die Integration der Siegeltechnologie beziehungsweise der Verpackungseinheit wurde für die Forschungen am Abfüllprozess verzichtet. Im Abfüllstrang der Forschungsanlage wurden spezielle Messtechnik und hochauflösende Sensoren platziert. Mit deren Hilfe konnten wichtige Daten über das Verhalten der verschiedenen flüssigen Produkte präzise aufgezeichnet, ausgewertet und anschliessend analysiert werden. Die Ergebnisse lieferten Wissen über die verschiedenen Phänomene und Vorgänge bei sehr hohen Abfüllgeschwindigkeiten.

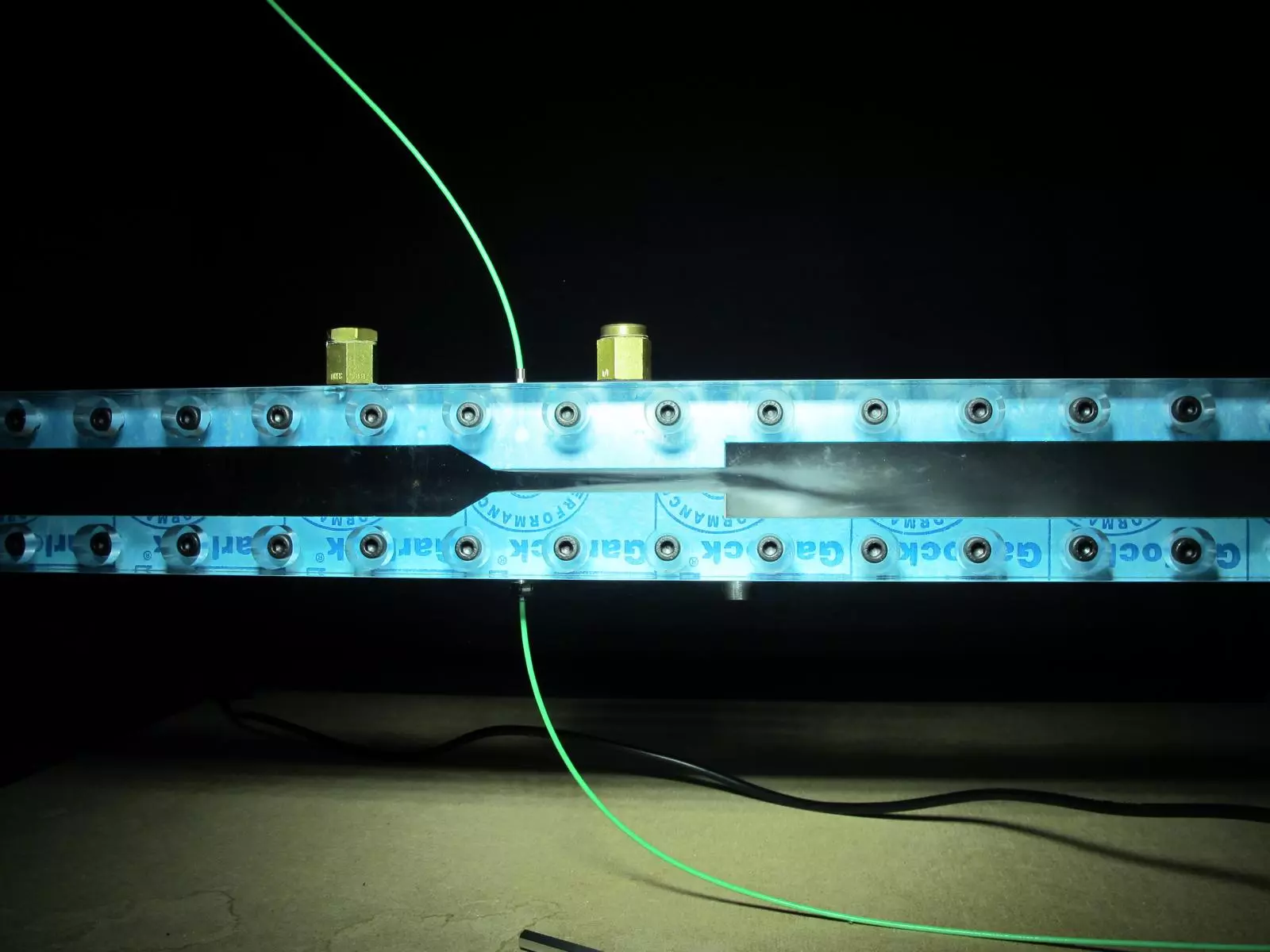

Flexibler Forschungsaufbau bietet Vorteile

Damit die Signale der Messinstrumente richtig interpretiert werden konnten, musste eigens dafür ein separater Prüfaufbau installiert werden. Der gab neben den Messsignalen auch visuelle Auskunft über die Strömungsverhältnisse bei der Abfüllung. Diese aufwändige Instrumentierung des Prüfstands ermöglichte hochauflösende Ergebnisse. So konnten die komplexen und dynamischen Abläufe des Abfüllprozesses verständlich aufgezeigt, analysiert und schliesslich optimiert werden. Bosch-Packaging Teamleiter Erstverpackung ME Donat Ziegler erklärt dazu: «Der Prüfaufbau ermöglicht eine ideale Kombination aus theoretischem Fachwissen und einer praxisnahen Verifizierung der Erkenntnisse am Prüfobjekt». Zusätzlich zeigte sich der flexible Forschungsaufbau für den Auftraggeber vorteilhaft.

Einflussfaktoren auf Problemstellung erkennen

Neben dem Prüfstand wurde während des Projekts mit aufwändigen und umfassenden CFD-Simulationen gearbeitet. Durch deren Einsatz gelang es den IEFE-Forschenden, die Dynamik des Abfüllprozesses sowie die Eigenschaften der verschiedenen Flüssigkeiten realitätsnah abzubilden. Das so gewonnene Wissen über den Prozess war laut David Denzler essentiell für dessen Optimierung. Der wissenschaftliche Mitarbeiter führt aus: «Die Simulationen haben uns dabei geholfen, die grössten Einflussfaktoren hinsichtlich Problemstellung zu erkennen. So wussten wir genau, an welchen Stellschrauben wir drehen müssen, um das System von Bosch zu verbessern.»