Mechanics for Modelling

Der Forschungsbereich Mechanics for Modelling fokussiert sich auf analytische, numerische und experimentelle Methoden zur mechanischen Modellierung von Materialien, Systemen und Prozessen. Dabei stehen mechanische Fragestellungen im Bereich der industriellen Digitalisierung im Zentrum. Die Synergie zwischen realitätsnahen Experimenten, nichtlinearen Simulationen und datenbasierten Methoden wird systematisch genutzt, um komplexes mechanisches Verhalten zu beschreiben, zu analysieren und zu optimieren.

Die Expertise der Forschungsgruppe beinhaltet gegenwärtig die mechanische Charakterisierung und Modellierung von Metallen und Polymeren, nichtlineare Strukturanalyse mittels FEM und thermo-mechanische Prozesssimulation für die additive Fertigung sowie Experimentelle Dynamik zur Charakterisierung und Analyse dynamischer Systeme. Bis 2025 werden Kompetenzen im Bereich datenbasierter Methoden (Design of Experiment, Response Surface Modellierung, Neuronale Netzwerke, etc.) gezielt aufgebaut.

Materialmodellierung für FEM

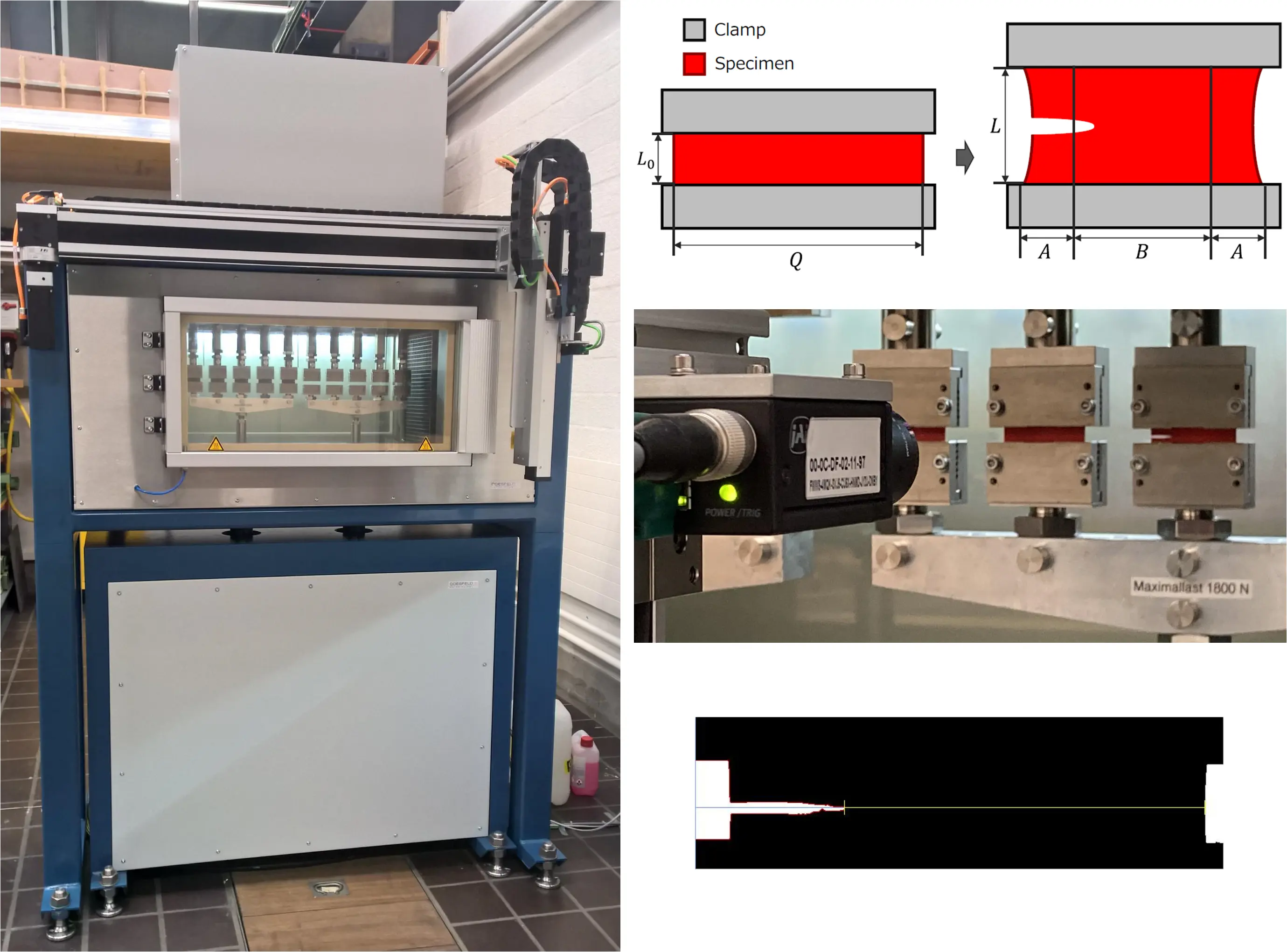

Die detaillierte Analyse und zuverlässige Auslegung thermo-mechanisch hoch belasteter Strukturen benötigt eine physikalisch gut fundierte Beschreibung des zugrundeliegenden Materialverhaltens. Materialmodelle kommen primär in der Analyse und dem Design mittels nichtlinearer Finite Elemente Methode (FEM) zur Anwendung. Beispiele reichen von Dampfturbinen, über Dichtungs- und Dämpfungselemente bis hin zu additiv hergestellten, metallischen Bauteilen. Besonders im Kontext der Energiewende, einem konsequenten Leichtbau und bei der Realisierung einer geschlossenen Kreislaufwirtschaft kommt der Charakterisierung und Beschreibung des mechanischen Verhaltens neuer Materialien eine besondere Bedeutung zu.

Unsere Expertise umfasst die mechanische, thermo-mechanische und thermo-physikalische Charakterisierung und Modellierung von Polymeren und Metallen. Die eingesetzten Materialmodelle beschreiben lineare und nichtlineare Elastizität, Viskoelastizität, Plastizität und Viskoplastizität sowie Ermüdungs- (LCF, HCF) und Kriechschädigung zur Lebensdauervorhersage. Dabei werden Temperatur- und Ratenabhängigkeiten ebenfalls berücksichtigt. Thermo-physikalische Parameter umfassen Dichte, Wärmeleitung sowie Wärmeausdehnung.

Projektbeispiel: Messung, Kalibrierung & Modellierung von Hochleistungspolymeren

Prozesssimulation für die additive Fertigung

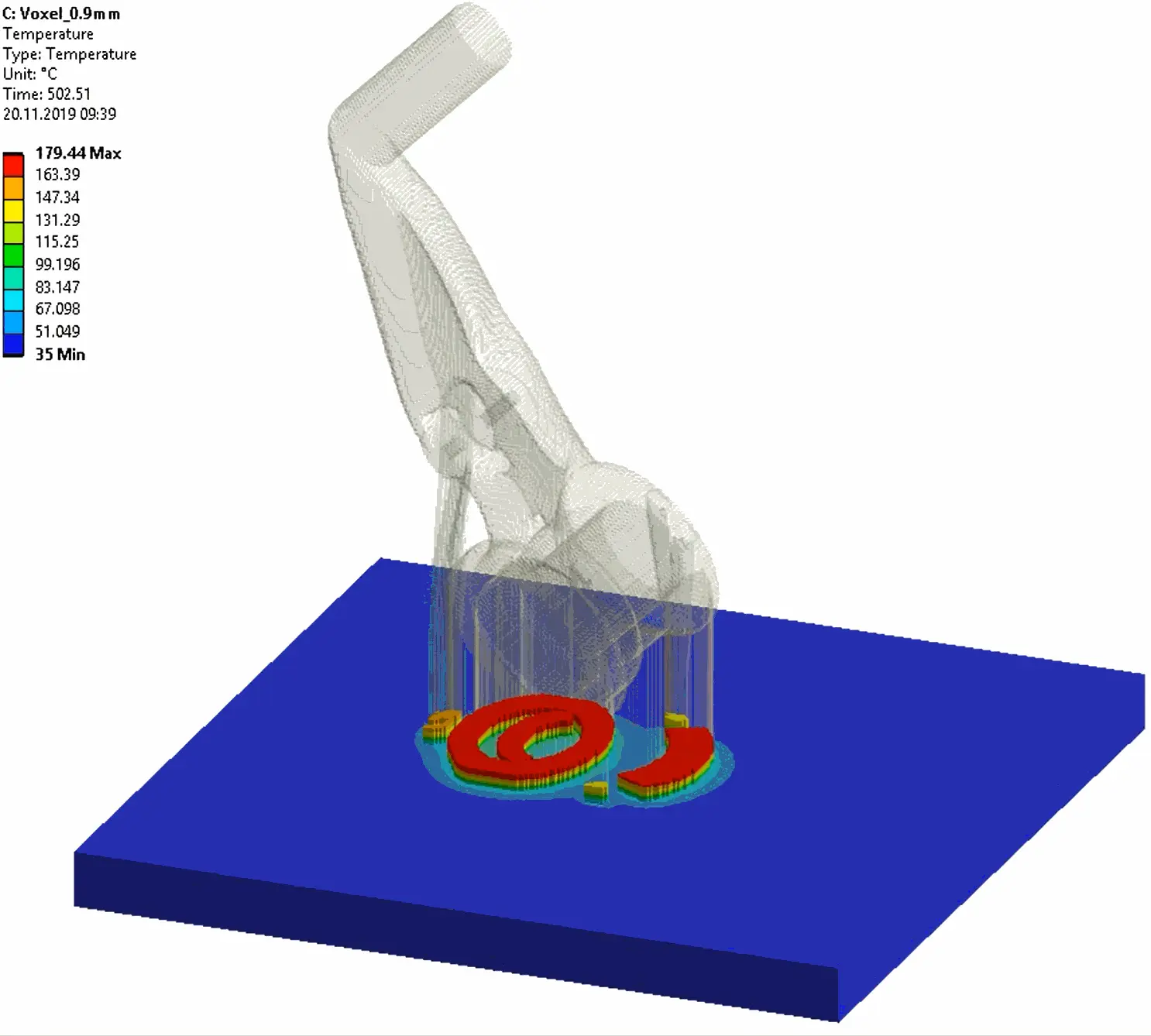

Die additive Fertigung metallischer Komponenten ermöglicht die Herstellung komplexer und hoch integrierter Leicht- und Funktionsbauteile. Gleichzeitig besitzt sie ein grosses Potential, die bestehende Fertigungslandschaft mit ihrem hohen Grad an Flexibilität und Nachhaltigkeit aufzurütteln. Die grosse Komplexität dieses vielversprechenden Fertigungsprozesses verlangt jedoch ein grosses Mass an Know-how, um die notwendige Zuverlässigkeit und Wirtschaftlichkeit zu realisieren.

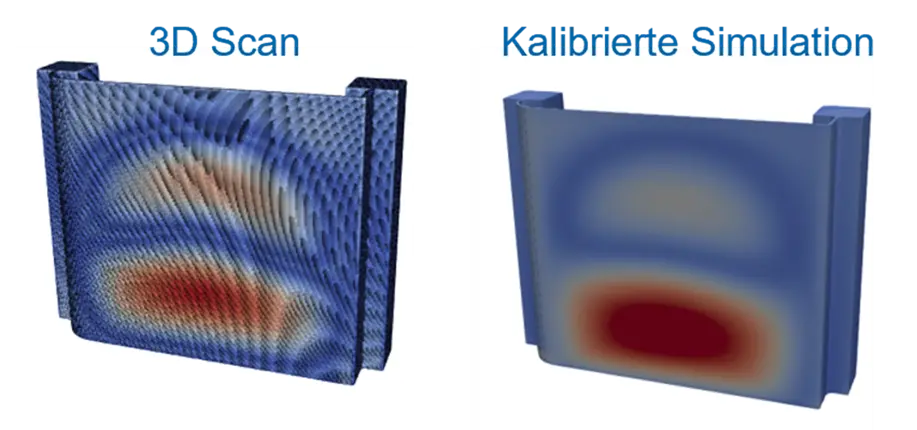

Thermo-mechanische Prozesssimulation kann im Design und der Fertigungsvorbereitung additiv hergestellter Bauteile helfen, die Zuverlässigkeit und Wirtschaftlichkeit dieses vielversprechenden Prozesses zu verbessern. Unsere Expertise liegt in der Simulation des prozessbedingten thermo-mechanischen Verzugs bzw. von Eigenspannungen. Hierzu werden sowohl vereinfachte inherent strain als auch fortschrittliche thermo-mechanische Ansätze verfolgt. Um zuverlässige Vorhersagen zu gewährleisten, nutzen wir eine umfassende thermo-physikalische Grundcharakterisierung der additiv verarbeiteten Materialien. Wir sind ausserdem spezialisiert auf die bauteilnahe Kalibrierung aller führender Prozesssimulationslösungen. Auf unserer Aconity3D MIDI Anlage, welche wir gemeinsam mit dem ZHAW IMPE betreiben, entwickeln wir dedizierte in-situ Experimente zur erweiterten Kalibrierung unserer Simulationen wie beispielsweise von Laserabsorption oder thermischer Leitfähigkeit von Pulver. Damit stellen wir zuverlässige Vorhersagen von Temperaturen, Spannungen und Verzügen sicher. Auf dieser Basis können Aufbaustrategien, Stützstrukturen und additive hergestellte Bauteile optimiert und der Verzug vorgängig kompensiert werden.

Experimentelle Dynamik

Ein weiterer Schwerpunkt liegt in der Entwicklung und Erforschung neuartiger Messmethoden zur experimentellen Charakterisierung dynamischer Systeme sowie deren Anwendung zum Lösen herausfordernder Problemstellungen in der Praxis. Wir wenden unsere Expertise in der Schwingung und Wellenausbreitung mechanischer Strukturen zur Entwicklung von digitalen Modellen (digitale Zwillinge) an und setzen hierbei auf eine umfassende Betrachtung mit starker Verzahnung von Theorie, Experiment und Simulation. Mit unseren Kompetenzen decken wir die experimentelle Mechanik ganzheitlich ab. Dies beinhaltet die Konzeption der Messeinrichtung, Wahl der Sensorik, Datenerfassung, Versuchsplanung und insbesondere auch die Analyse und Aufbereitung grosser Datensätze mittels numerischer und statistischer Methoden.

Die Anwendungen erstrecken sich von der klassischer Maschinendynamik (Mehrkörperdynamik und Modalanalyse), über die Entwicklung und Optimierung dynamischer Systeme bis hin zur Erforschung von Sensorik und Messverfahren basierend auf dem Schwingprinzip.Zudem besitzen wir Kompetenzen in der Analyse von Schwingungen von mechanischen Systemen mit rotierenden Strukturen (Rotordynamik) und deren Kopplung mit Fluiden, wie sie beispielsweise bei Wasserturbinen auftreten oder in Flüssigkeitssensoren nutzbar gemacht werden.

Experimentelle Infrastruktur & Verfahren

- Messung, Kalibrierung & Modellierung von Hochleistungspolymeren

- Messung von Wärmeausdehnungskoeffizienten mittels Dilatometer (PDF 299 kB)

- Messung von Wärmeleitung mittels Laser Flash Analyzer (PDF 378 kB)

- In-situ Experimente im PBF-LB/M Prozess in der ZHAW IMES / IMPE Forschungsanlage Aconity3D MIDI (Flyer auf Anfrage)

- Schwingungsmesstechnik und Scanning Laser Doppler Vibrometer Polytec PSV-400 (Flyer auf Anfrage)

Projekte

Wir forschen im Bereich Mechanik und haben zahlreiche Projekte bereits erfolgreich abgeschlossen. Eine Auswahl laufender sowie abgeschlossener Projekte finden Sie hier:

-

Verbesserte Prozesssimulation durch maschinelles Lernen beim Laser-Pulverbett-Fusionieren (LPBF) (LPBF)

Das Projekt zielt darauf ab, spezielle Kalibrierungsverfahren und -teile zu entwickeln und zu implementieren, die auf kritische Anwendungen von ABB und Sauber zugeschnitten sind, um die Genauigkeit der Verformungsvorhersagen für bestimmte Komponenten zu verbessern. Anschließend wird maschinelles…

abgeschlossen, 08/2021 - 07/2024

-

Mechanobiologisches Kunststoff-Modell

Kunststoffe erleben in der Medizintechnik ein gesteigertes Interesse. Aufgrund ihrer mechanischen Eigenschaften entsprechen die Kunststoffe eher dem menschlichen Gewebe als metallische Werkstoffe wie Titan oder Cobalt-Chrom. Die sogenannte Mechanobiologie menschlicher Weichgewebe, insbesondere von…

abgeschlossen, 01/2022 - 12/2022

-

Optimierung der Zahnfussgeometrie von Kunststoffverzahnungen

Der Einsatz von Kunststoffzahnrädern in Antrieben steigt rasant, insbesondere im Baugrössenbereich Modul 0,5 bis 1,5 mm und bei maximalen Lastwechselzahlen während der Produktlebensdauer von 105 bis 106. Ein wesentlicher Faktor für die Betriebssicherheit ist dabei die Zahnfussfestigkeit der…

abgeschlossen, 04/2022 - 12/2024

-

Digitaler Zwilling von ROSTA Gummifederelementen

Digitale Zwillinge werden aus high-fidelity Simulationen abgeleitet, um die nicht-lineare Charakteristik von ROSTA Gummifeder- und Dämpfersystemen effizient vorherzusagen. Im Rahmen der Digitalisierung werden Kundenbedürfnisse so besser befriedigt und eigene Entwicklungsprozesse werden effizienter.

laufend, 01/2023 - 12/2025

-

Reduzierte Eigenspannungen durch Optimierung der Stützstruktur beim Laser-Pulverbettschmelzen

Die additive Fertigung von Metallen (AM) hat sich für die Industrie als attraktive und praktikable Technologie zur Herstellung komplexer Bauteile und/oder kleiner Losgrössen erwiesen. Die Zuverlässigkeit und damit die Akzeptanz des Laser-Pulver-Bett-Fusionsverfahrens (LPBF) bleibt jedoch eine…

laufend, 03/2023 - 02/2026

-

Entwicklung eines beschleunigten Zuverlässigkeitstests für innovative, bleilotfreie Leistungshalbleiter

Entwicklungeines beschleunigten Zuverlässigkeitstest für innovative, bleilotfreie Leistungshalbleiter. …

laufend, 08/2024 - 07/2025

-

Simulationsmethode zur Vorhersage von Schwingungen flüssigkeitsgekoppelter Rotor–Stator-Systeme mit beschaufelten Rotoren

Das Hauptziel dieses Projekts ist die Entwicklung einer Simulationsmethode zur Berechnung des komplexen Schwingungsverhaltens von Pumpturbinen, insbesondere der Wechselwirkung zwischen Rotor und Stator durch die Kopplung mit dem Wasser.

laufend, 01/2025 - 12/2027

-

Lebensdauervorhersage von POM-Zahnrädern

Der Einsatz von Kunststoffzahnrädern in Antrieben steigt rasant, insbesondere im Baugrössenbereich Modul 0,5 bis 1,5 mm und bei maximalen Lastwechselzahlen bis 10E6. Ein wesentlicher Faktor für die Betriebssicherheit ist dabei die Zahnfussfestigkeit, welche mit dem Verfahren VDI 2736 berechnet…

laufend, 01/2025 - 06/2028

-

Messung, statistische Auswertung und Kalibrierung von mechanischen Modellparametern menschlicher Weichteile

Die Bestimmung der Festigkeitseigenschaften menschlicher Weichgewebe ist in der Biomechanik von entscheidender Bedeutung, insbesondere mit dem Anstieg von Transplantationen und chirurgischen Eingriffen. Die Budapest University of Technology and Economics arbeitet mit der ZHAW an biaxialen…

laufend, 01/2025 - 11/2025

Weitere Projekte

Publikationen

-

Brenner, Lorenz; Jenni, Christian; Guyer, Flurin; Stähli, Patrick; Eberlein, Robert, Huber, Matthias; Zahnd, André; Schneider, Martin Albert; Tillenkamp, Frank,

2021.

Journal of Loss Prevention in the Process Industries.

75, S. 104706.

Verfügbar unter: https://doi.org/10.1016/j.jlp.2021.104706

-

Mayer, Thomas; Brändle, Gabriel; Schönenberger, Andreas; Eberlein, Robert,

2020.

Simulation and validation of residual deformations in additive manufacturing of metal parts.

Heliyon.

6(5), S. e03987.

Verfügbar unter: https://doi.org/10.1016/j.heliyon.2020.e03987

-

Eberlein, Robert, Pasieka, Lucian,

2020.

Prediction of long-term behavior for dynamically loaded TPU.

Advanced Materials Letters.

11(1), S. 1-6.

Verfügbar unter: https://doi.org/10.5185/amlett.2020.011458

-

Eberlein, Robert; Pasieka, Lucian; Rizos, Dimosthenis,

2019.

Validation of advanced constitutive models for accurate FE modeling of TPU.

Advanced Materials Letters.

10(12), S. 893-898.

Verfügbar unter: https://doi.org/10.5185/amlett.2019.0031

-

Eberlein, Robert; Fukada, Yuta; Pasieka, Lucian,

2020.

Fatigue life analysis of solid elastomer-like polyurethanes

.

In:

Fatigue Crack Growth in Rubber Materials.

Berlin, Heidelberg:

Springer.

S. 179-202.

Advances in Polymer Science.

Verfügbar unter: https://doi.org/10.1007/12_2020_68