Verschiedene Innovationen führen zu massiver Produktivitätssteigerung von Stranggiessanlagen

Das IEFE hat zusammen mit der SMS Concast AG ein von der KTI finanziell unterstütztes Projekt erfolgreich abgeschlossen. Das hoch gesteckte Ziel, die Anlagenkomponenten für eine 50-prozentige Produktivitätssteigerung einer Stranggiessanlage zu entwickeln, konnte erreicht werden.

Im Jahr 2016 wurde zum ersten Mal über das zweijährige KTI-Projekt zur Optimierung von Stranggiessanalgen in enger Zusammenarbeit mit der SMS Concast AG auf unserer Website berichtet. Der damalige Fokus lag auf der Erläuterung der ambitionierten Projektziele. Ende 2017 konnte das Projekt nun erfolgreich abgeschlossen werden.

Zielsetzung «High Speed Casting»

Die SMS Concast AG entwickelt seit 1954 Maschinen und Anlagen für die Stahlherstellung. Seither hat sie sich zum weltweiten Markt- und Technologieführer von hochwertigen Stranggiessanlagen für Langprodukte entwickelt. Auf Basis ihrer mittel- bis langfristigen Unternehmensstrategie hat sich die SMS Concast AG zum Ziel gesetzt, ihre Anlagenproduktivität und somit die Giessgeschwindigkeit deutlich zu steigern. In Zahlen bedeutet dies eine Produktivitätssteigerung pro Giessstrang um mehr als 50 Prozent im Vergleich zu heute. Bezogen auf die Giessgeschwindigkeit sind das neu 6 m/min, bei einer Ausgangslage von bisher durchschnittlich 4 m/min. Längerfristig soll gar eine Giessgeschwindigkeit von 8 m/min erreicht werden, was einer Steigerung um 100 Prozent gleich kommen würde.

Um die Zielsetzung des «High Speed Casting» zu erreichen, wurde in Kooperation mit dem ZHAW-Institut für Energiesysteme und Fluid-Engineering (IEFE) und weiteren Partnern ein entsprechendes Projekt aufgegleist und bei der KTI (neu Innosuisse) beantragt. «Die Zusammenarbeit zwischen den einzelnen Forschungsdisziplinen und dem Industriepartner eröffnete uns erst die Möglichkeit der Gewinnung von Erkenntnissen in diesem interessanten Anwendungsgebiet», befand IEFE-Institutsleiter Prof. Dr. Frank Tillenkamp in Bezug auf das Projekt.

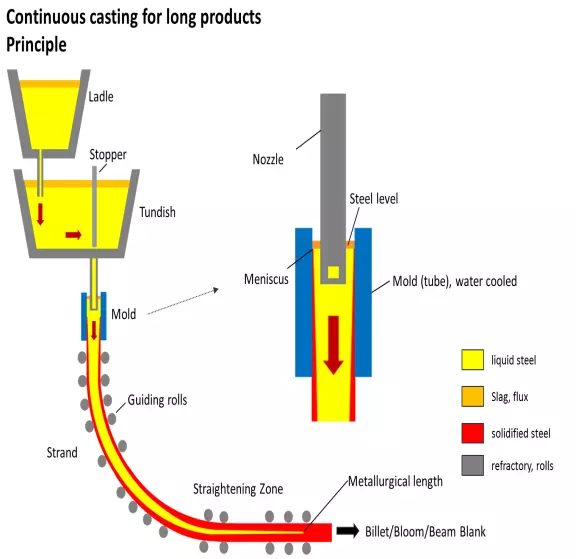

In einer Stranggiessanlage (siehe Abbildung) fliesst der flüssige Stahl aus der Giesspfanne (Ladle) über einen Verteiler (Tundish) in eine mit Wasser gekühlte Kupferkokille (Mold). Die Kokille gibt die Form des erstarrenden Stranges vor, hier findet die erste Erstarrung der äusseren Schale des Stranges statt. Es entsteht ein Strang (Strand) mit erstarrter Randzone und flüssigem Kern. Der Strang wird zu Giessbeginn mit Hilfe eines Kaltstranges aus der Kokille gezogen. Während des stabilen Giessbetriebs verlässt der Strang mit einer dünnen äusseren Schale die Kokille und wird in einem Kreisbogen aus der Anlage geführt. Auf diesem Weg findet die weitere Erstarrung des Stranges statt. Um ein Wiederaufschmelzen der erstarrten Strangschale zu verhindern, durchläuft der Strang nach dem Verlassen der Kokille eine Kühlkammer, wo der Strang mit Wasser besprüht wird. In der Abbiegeeinrichtung wird der dann noch glühend heisse Strang im Richtaggregat geradegerichtet und anschliessend nach der Durcherstarrung in der Schneidstation abgetrennt.

Optimierung des Strangiessprozesses in drei Teilbereichen

Im Vorfeld des Projekts wurden drei kritische Teilbereiche des Stranggiessprozesses ausgemacht, für die in diesem Projekt neue Lösungen gefunden werden sollten – vor dem Hintergrund einer massiven Giessgeschwindigkeitssteigerung. Im ersten Teilbereich sollten neue Wege für den Aufbau und das Design der Kupferkokille beschritten werden. Ziel war es über die Entwicklung einer «integrierten Kokille» mit neuartigen Fertigungstechniken für diesen Anwendungsfall, die Kühlleistung der Kokille zu erhöhen. Die Erhöhung der Wärmeabfuhr ist hierbei Voraussetzung für höhere Giessgeschwindigkeiten. Dabei handelte es sich um eine komplette Neukonstruktion einer Stranggusskokille, für die keine Erfahrungswerte vorlagen. Für die Umsetzung dieses Teilbereichs war hauptsächlich das Institut für Werkstofftechnik und Kunststoffverarbeitung (IWK) der Hochschule für Technik Rapperswil (HSR) verantwortlich.

Im zweiten Arbeitspaket wurde der wasserseitige Wärmeübergang von der Kupferkokille an das Kühlwasser untersucht und Konstruktionslösungen zur Erhöhung dieses Wärmeübergangs erarbeitet. Hierzu wurde die Oberflächenstruktur der Kupferkokille modifiziert und experimentell untersucht. Der dritte Teilbereich behandelte die optimale Einbringung des flüssigen Stahls in die Kokille. Die Einfüllbedingungen des Flüssigstahls in die Kokille sollten mittels eines neuartigen Giessrohrs verbessert werden, um sicherzustellen, dass der erhöhte Durchsatz nicht zu einem Aufschmelzen der frisch in der Kokille gebildeten Strangschale führt. Diese Untersuchungen waren grundlegend, um bei den neuen sehr hohen Giessgeschwindigkeiten eine hohe Prozessstabilität garantieren zu können. Für die Umsetzung der Teilbereiche zwei und drei war das IEFE verantwortlich. Wertvolle Unterstützung bei der Modellbildung und im Bereich der Multiphysics erhielt das IEFE durch die Numerical Modelling GmbH.

Giessgeschwindigkeitssteigerung um bis zu 100 Prozent

Nach mehr als zwei Jahren Forschungszusammenarbeit kann ein überaus positives Fazit gezogen werden. Alle Zielsetzungen im Projekt konnten erreicht oder sogar übertroffen werden. Für die Neuentwicklung der Kokille wurden neuartige Bauweisen für Kupferkokillen entwickelt, welche die Kühlung optimieren und im Allgemeinen ihre Bauweise vereinfachen. Diese Kokillen sind kosteneffizienter und leichter als herkömmliche und sollen für die Umsetzung des «High Speed Casting», also bei höheren Giessgeschwindigkeiten, eingesetzt werden. Ebenfalls konnte die gewünschte Steigerung des Wärmeübergangskoeffizienten mit einer veränderten Oberflächenstruktur der Kokille erreicht werden. Mit einer Steigerung um bis zu 400 Prozent gegenüber der heutigen Referenzplatte wurden hier die Erwartungen am deutlichsten übertroffen.

Die Entwicklung eines neuartigen Tauchrohrs, durch das der Stahl vom Verteiler in die Kokille geführt wird, konnte erfolgreich umgesetzt werden. Giessgeschwindigkeiten von neu mindestens 6 bis zu 8 m/min können somit sicher erreicht werden. Dies entspricht einer Steigerung von 100 Prozent gegenüber dem Referenzfall von 4 m/min. Somit konnte das längerfristige Ziel der SMS Concast AG bereits im KTI-Projekt selbst realisiert werden. Dr. Stephan Feldhaus, Executive Vice President Technology SMS Concast, fasst zusammen. «Die Zusammenarbeit mit dem IEFE in den Arbeitspaketen zwei und drei war sehr konstruktiv. Die Anpassungen der Projektziele während des Projektes wurden schnell und unbürokratisch umgesetzt. Die Kompetenz des IEFE führte zu sehr interessanten und praktikablen Lösungen.»

Beitrag verfasst von Prof. Dr. Frank Tillenkamp, Martin Schneider, David Denzler, Mirco Ganz, Lorenz Brenner und Stefanie Guyer