Bachelorarbeit Maschinentechnik: Wingcopter – Struktur- und flugtechnische Auslegung

Wingcopter – vom Konzept zur Prototypenreife

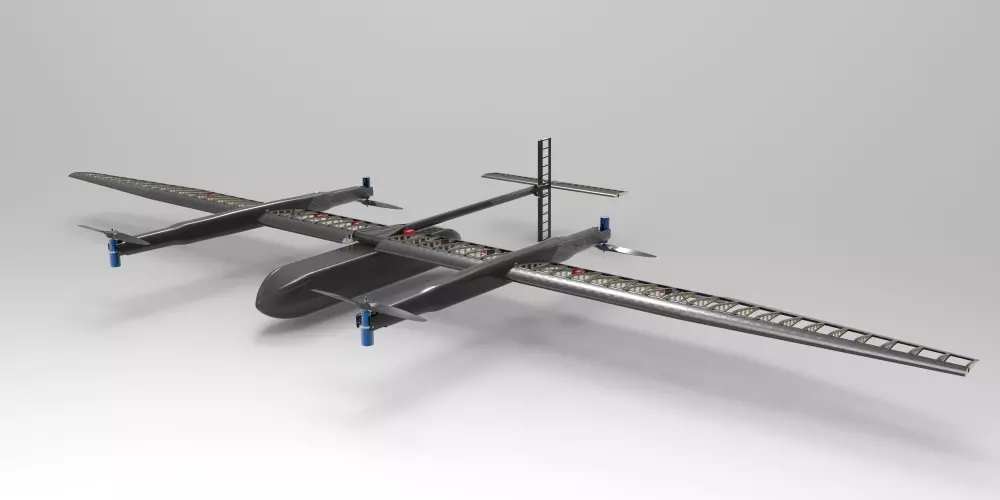

Innerhalb weniger Monate haben Pascal Büchel und Alexandros Hämmerli den Wingcopter vom ersten Konzept zur Prototypenreife gebracht. Während die beiden Maschinentechnik-Absolventen die Tragstruktur entwickelten, arbeiteten gleichzeitig zwei Systemtechnik-Absolventen am Antrieb des Wingcopters.

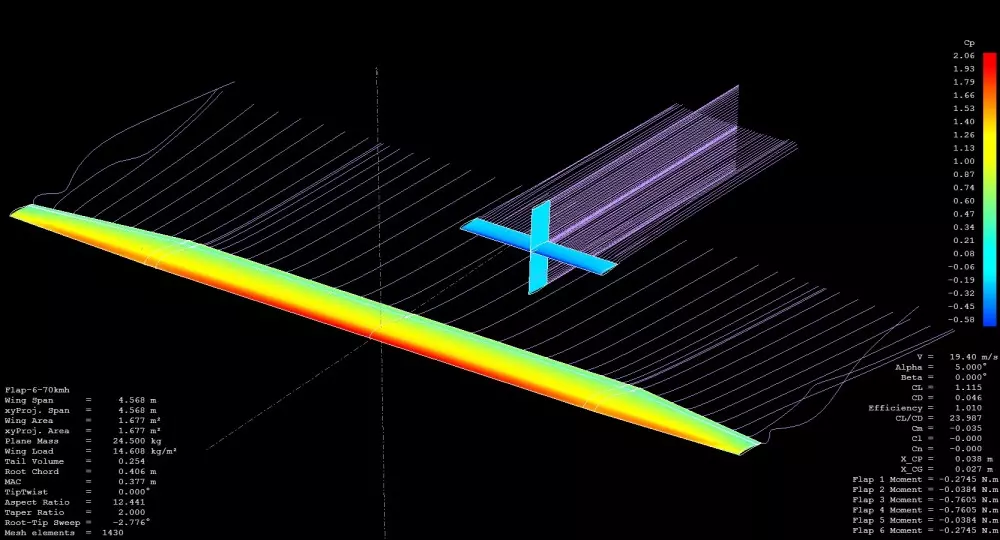

Bereits in ihrer vorausgehenden Projektarbeit zum Thema Leichtbautechnik erstellten Pascal Büchel und Alexandros Hämmerli ein Konzept für die Konstruktion des senkrechtstartenden Flugzeugs Wingcopter. Ziel ihrer Bachelorarbeit war es nun, das erstellte Konzept des Wingcopters bis zur Prototypenreife auszuarbeiten. «Zur Prototypenreife gehören ein umfassend dimensioniertes CAD-Modell, entsprechend abgeleitete Fertigungszeichnungen und das Definieren der Flugleistungen», erklärt Experte Roger Ruppert, der die Bachelorarbeit betreut hat. Schnell war den beiden Absolventen klar, dass ihr Konzept aus der Projektarbeit noch Raum für Verbesserungen lässt: «Wir haben unser Konzept intensiv überarbeitet und uns entschieden, einen Wölbklappenflügel einzusetzen», so Pascal Büchel. «Diese Klappen an der Tragfläche dienen dazu, den Flügel an die jeweiligen Flugbedingungen anzupassen.» Mit dieser Anpassung konnten Pascal Büchel und Alexandros Hämmerli die Flügelgeometrie und somit das Gewicht verringern – bei verbesserten Flugeigenschaften. Die beiden Absolventen programmierten dazu umfangreiche Berechnungstools und haben die möglichen Flügelprofile ausgewertet und verglichen. Die Konstruktion haben sie mit zusätzlichen leichtbautechnischen Lösungen ergänzt, um das Gewicht weiter zu senken.

Stabilitätsberechnung mit Analyse-Software

Pascal Büchel und Alexandros Hämmerli hielten engen Kontakt zu den zwei Systemtechnik-Absolventen, die in ihrer Bachelorarbeit parallel den Antrieb des Wingcopters entwickelten. «Die Zusammenarbeit war wichtig, da die Auslegung des Schwerpunkts einen bedeutenden Einfluss auf die Stabilität und die Leitwerksauslegung hat», erklärt Alexandros Hämmerli. In der vorausgehenden Projektarbeit war das Leitwerk lediglich als Mock-up für das CAD-Modell realisiert worden. Nun konnten die Maschinentechnik-Absolventen eine sowohl leichtbaugerechte als auch flugtechnisch durchdachte Lösung konzipieren. Um die Dimensionen des Leitwerks auszulegen und die Sicherheiten bestimmen zu können, führten sie Aerodynamik-Berechnungen mit einer speziellen Analyse-Software durch.

«Wir haben unser Konzept intensiv überarbeitet und uns entschieden, einen Wölbklappenflügel einzusetzen.»

Pascal Büchel

In Einzelteile zerlegbar

Auch an einen möglichen Transport des Wingcopters haben die Absolventen gedacht. Er wurde von Beginn an mit Schnittstellen konstruiert, die ein schnelles und einfaches Zusammenfügen der Einzelteile erlauben. Auch diese Schnittstellen wurden auf vorkommende Lasten untersucht und entsprechend dimensioniert. Ihre konstruktiven Lösungen haben Pascal Büchel und Alexandros Hämmerli in einem CAD-Modell vereint. Darin enthalten sind sowohl alle korrekten Dimensionen als auch Materialzuweisungen, so dass das Gewicht der gesamten Konstruktion genau abgeschätzt werden kann: «Sämtliche leichtbautechnischen Massnahmen und Überarbeitungen des vorhergehenden Konzepts führten zu einer Konstruktion, welche mit einer Masse von 3,5 Kilogramm deutlich unter den 5 Kilogramm liegt, die in der vorangegangenen Arbeit vorgesehen waren», so Pascal Büchel.

Leichter als erwartet

Um die Realisierbarkeit der Konstruktion zu prüfen, haben Pascal Büchel und Alexandros Hämmerli zusätzlich ein Proof-of-concept-Modell gebaut. Dieses funktionsfähige Modell umfasst das mittlere Segment des Flügels. Abgesehen vom Holm haben die Absolventen alle Teile selbst gefertigt und zusammengefügt. Dabei setzten sie die 3D-Drucktechnologie ein, um die Formen der handlaminierten Teile herzustellen. Dank der sorgfältigen und durchdachten Bauweise konnte das reale Modell sogar zehn Prozent leichter als im CAD-Modell berechnet hergestellt werden.

Infotage und Anmeldeschluss Bachelorstudiengänge

Infoveranstaltungen

- Samstag, 09.11.2024 (Infotag Bachelorstudium)

- Dienstag, 26.11.2024 (Online-Infoabend Bachelorstudium)

Anmeldung zum Bachelorstudium

Das könnte Sie auch interessieren

Aufnahmebedingungen

Die Aufnahmebedingungen für das Bachelorstudium an der ZHAW School of Engineering.

Studiumsvorbereitung

Erfahren Sie, wie Sie sich optimal auf das Bachelorstudium vorbereiten können.

Anmeldung zum Bachelorstudium

Aufnahmebedingungen

Studiumsvorbereitung

Melden Sie sich jetzt zum Bachelorstudium an.

Die Aufnahmebedingungen für das Bachelorstudium an der ZHAW School of Engineering.

Erfahren Sie, wie Sie sich optimal auf das Bachelorstudium vorbereiten können.