Muda (Verschwendung)

Wir sind umgezogen!

Sie finden diesen Beitrag neu unter https://www.leanhealth.ch/transformation/what/

Eva Hollenstein, Alfred Angerer (V01)

Einleitung

Muda (jap. 無駄) ist das japanische Wort für Verschwendung und wird als jede Aktivität verstanden, die Ressourcen verbraucht, also Kosten verursacht, aber keinen Wert erzeugt (non-value-adding-activities).

Die Verschwendung ist die offensichtlichste Ursache für die Entstehung von Verlusten und tritt überall im Unternehmen auf. Diese unproduktiven Anteile gilt es zu erfassen und nach Möglichkeit zu eliminieren. Muda wird – zusammen mit Mura (Unausgeglichenheit) und Mudi (Überlastung)– auch als Hemmnis bezeichnet, da es den Prozess verlangsamen, behindern oder gänzlich blockieren kann (Hauschildt-Gemünden, 1998). Durch die Eliminierung dieser Hemmnisse soll zur kontinuierlichen Verbesserung (Kaizen) der Produkt-, Prozess- und Servicequalität beigetragen werden.

Daraus wird ersichtlich, dass Muda nicht als ein isoliertes Konzept betrachtet werden kann. Es handelt sich dabei vielmehr um einen Leitgedanken des Lean-Managements, der als integraler Bestandteil des Arbeitsalltags und der Unternehmenskultur eine zentrale Rolle spielt.

Leitfragen für die Praxis

Das Konzept befasst sich grundsätzlich mit der Frage, wie der Anteil an wertschöpfenden Aktivitäten erhöht werden kann, um die Effizienz der Organisation zu verbessern. Ebenfalls hilft es aufzudecken, an welchen Stellen Prozessblockaden vorliegen. Mögliche Praxisfragen wären:

- Wie können Doppelarbeiten vermieden werden?

- Wie kann sichergestellt werden, dass der Arbeitsalltag der Mitarbeitenden nicht durch Wartezeiten/Suchvorgänge unterbrochen wird?

- Wofür wäre der Kunde bereit zu zahlen (=Wert) und wofür nicht (=Muda)?

Detailbeschreibung des Konzepts

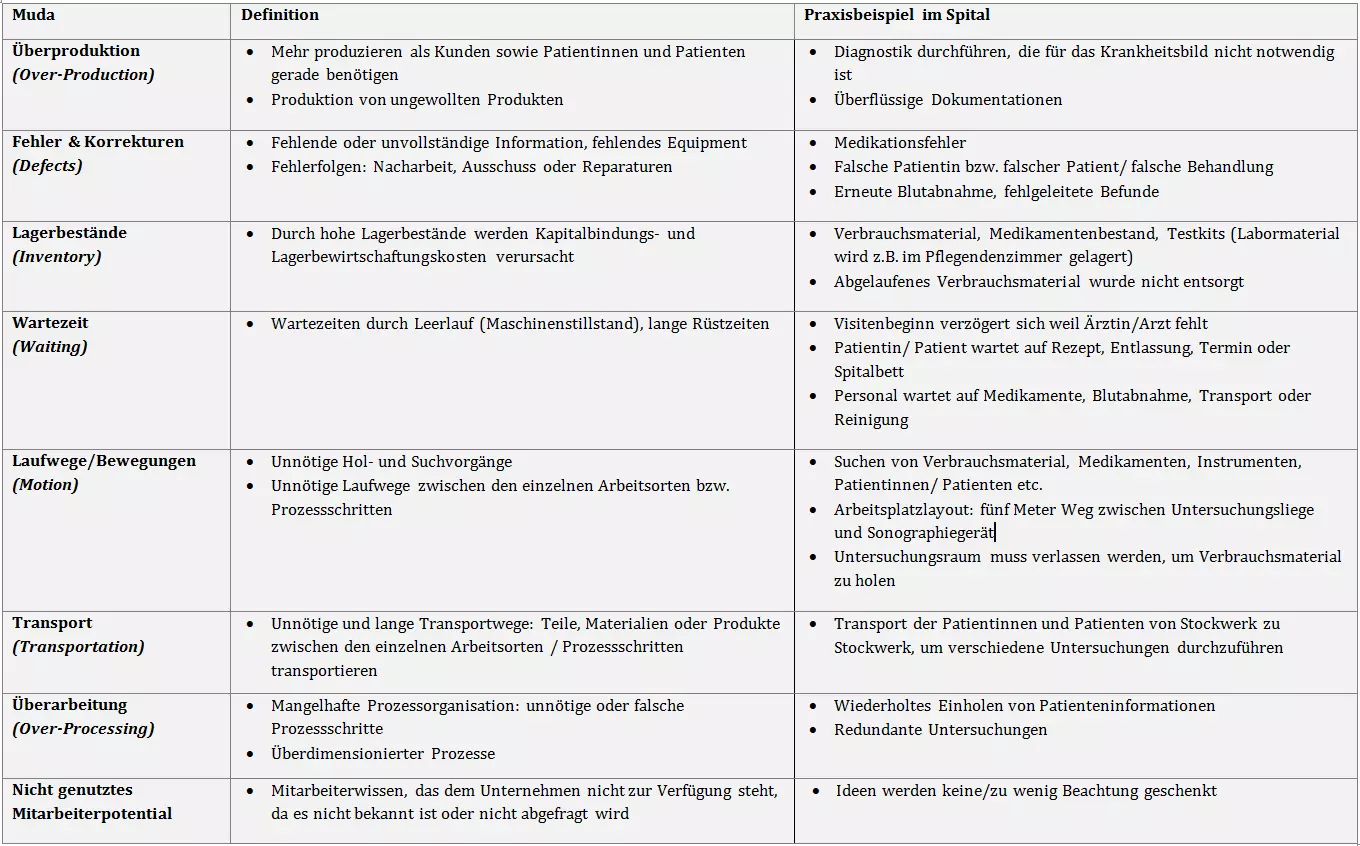

Der Begriff stammt aus dem Toyota-Produktionsprozess und wird in 7+1 Kategorien (s. Tabelle 1) der Verschwendung unterteilt:

- Überproduktion

- Fehler und Korrekturen

- Lagerbestände

- Wartezeiten

- Laufwege/Bewegung

- Transport

- Verarbeitung

- nicht genutztes Mitarbeiterpotential

In Anlehnung an Scholz (2014) zeigt die nachfolgende Tabelle, in welcher Form diese Verschwendungsarten im Spital auftreten können.

Die schlimmste Art der Verschwendung ist gemäss Ohno (1993), Entwickler des Toyota-Produktionssystems, die Überproduktion, da sie weitere Verschwendung nach sich zieht. In der aktuellen Literatur werden die 7 traditionellen Faktoren um einen achten Faktor „Nicht genutztes Mitarbeiterpotential“ erweitert, da dieser Bereich zunehmend an Bedeutung gewinnt.

Praxisempfehlungen

Muda erkennen – Developing eyes for waste

In fast jeder Organisation gibt es ein zum Teil hohes Mass an nicht offensichtlicher Verschwendung, die im Arbeitsalltag nicht wahrgenommen wird. Am Anfang jeder Lean-Management-Massnahme muss identifiziert werden, wo im Prozess Verschwendung vorliegt. Das erfordert jedoch auch eine gewisse Distanz bzw. die Fähigkeit, den Prozess „aus der Vogelperspektive“ beurteilen zu können. Je länger eine Person Teil dieses Prozesses ist, desto schwieriger kann das Aufdecken von Muda werden.

Es gibt unterschiedliche Möglichkeiten, diesem Problem zu begegnen: Die Mitarbeitenden können beispielsweise im Rahmen eines Workshops für das Thema sensibilisiert werden. Eine weitere Option ist der sogenannte Waste Walk, der zum Ziel hat, am Arbeitsplatz gezielt und strukturiert nach Verschwendung zu suchen. Stets hilfreich ist die Frage: „Wäre meine Patientin/mein Patient bereit, für diese Aktivität Geld zu bezahlen?“ Wenn die Antwort „Nein“ lautet, ist das ein Zeichen für Verschwendung.

Die Absicht, nicht wertschöpfende Aktivitäten zu suchen und zu eliminieren bzw. stark zu reduzieren, erfordert in vielen Fällen einen Paradigmenwechsel. Der Gebrauch des Begriffs „Verschwendung“ kann bei den Mitarbeitenden zu negativen Assoziationen führen. Aus diesem Grund ist unbedingt darauf zu achten, dass beim Aufdecken von Muda keine Beschuldigungen oder sogar Sanktionen zu befürchten sind (Dickmann, 2009).

Bitte zitieren Sie diese Quelle wie folgt:

Hollenstein, E. & Angerer, A. (2016). Muda (Verschwendung). In A. Angerer (Hrsg.), LHT-BOK – Lean Healthcare Transformation Body of Knowledge, Version 1.0. Winterthur. Abgerufen von www.leanhealth.ch

Literatur

Hauschildt-Gemünden, J. (1998). Promotoren Champions der Innovation. Wiesbaden: Gabler.

Ōno, T. (1988). Toyota production system: beyond large-scale production. Cambridge, Mass: Productivity Press.

Dickmann, P. (Hrsg.). (2009). Schlanker Materialfluss mit Lean Production, Kanban und Innovationen (2. Aufl.). Berlin: Springer.

Zurück zur Konzeptsammlung