Bachelorarbeit: Entwicklung eines mobilen Buchsenreparatursystems

Eine Bohrmaschine zum Abheben

Ein mobiles Gerät macht Reparaturen an einem Triebwerkteil bei Flugzeugen einfacher, wie die Maschinentechnik-Absolventen Philipp Matter und Lukas Schwarz in ihrer Bachelorarbeit demonstrieren konnten. Damit können mehrere Arbeitstage eingespart werden.

Flugzeugreparaturen können ganz schön aufwendig sein. Sind beispielsweise verschraubte Stellen an sogenannten «Downstream Fan Cases» beschädigt, braucht es allein rund zwei Arbeitstage, um das Fan Case von mit ihm zusammenhängenden Teilen freizulegen und es dann zu demontieren. Erst dann kann das zu reparierende Teil auf eine CNC-Portalfräsmaschine gelegt und bearbeitet werden. Wobei die Reparatur an sich eine verhältnismässig kleine Sache wäre. Ein Triebwerk ist aus mehreren Gehäuseteilen aufgebaut, welche jeweils mit über 100 Schrauben verbunden sind. Das Downstream Fan Case hat einen Durchmesser von 1,8 Metern und Ähnlichkeiten mit einer runden Tortenbackform. Beim Fliegen ist dieses Bauteil verschiedenen Einflüssen ausgesetzt, was zu Erosion führt. Die Verschraubung der Gehäuseteile ist besonders anfällig für Schäden.

Reparieren ohne Demontieren

Die defekten Bohrungen können repariert werden, indem sie aufgebohrt und mit einer passenden Buchse versehen werden. Danach aber beginnt der ebenfalls rund zwei Tage dauernde Montageprozess, um das instandgesetzte Fan Case wieder an seinen Platz im Triebwerk zu bringen. «Die gesamte Reparatur – die bei Flugzeuginstandhaltungen oft vorkommt – kann fast eine Arbeitswoche dauern. Diesen Prozess wollten wir darum im Auftrag eines Industriepartners vereinfachen», sagt Philipp Matter. Er und sein Studienkollege Lukas Schwarz haben sich in ihrer Bachelorarbeit in Maschinentechnik daran gemacht, ein mobiles Reparatursystem zu entwickeln, das direkt am zu reparierenden Fan Case angebracht werden kann. «Der Partner möchte für diese Reparatur möglichst wenig demontieren müssen», sagt Lukas Schwarz. «Darum haben wir uns überlegt, wie man die Bohrungen am vertikal hängenden Gehäuseteil machen kann, so wie es am Triebwerk befestigt ist.»

«Mit dem mobilen Reparatursystem kann die Arbeit viel effizienter ausgeführt werden.»

Philipp Matter

Eine vierarmige Bohrmaschine

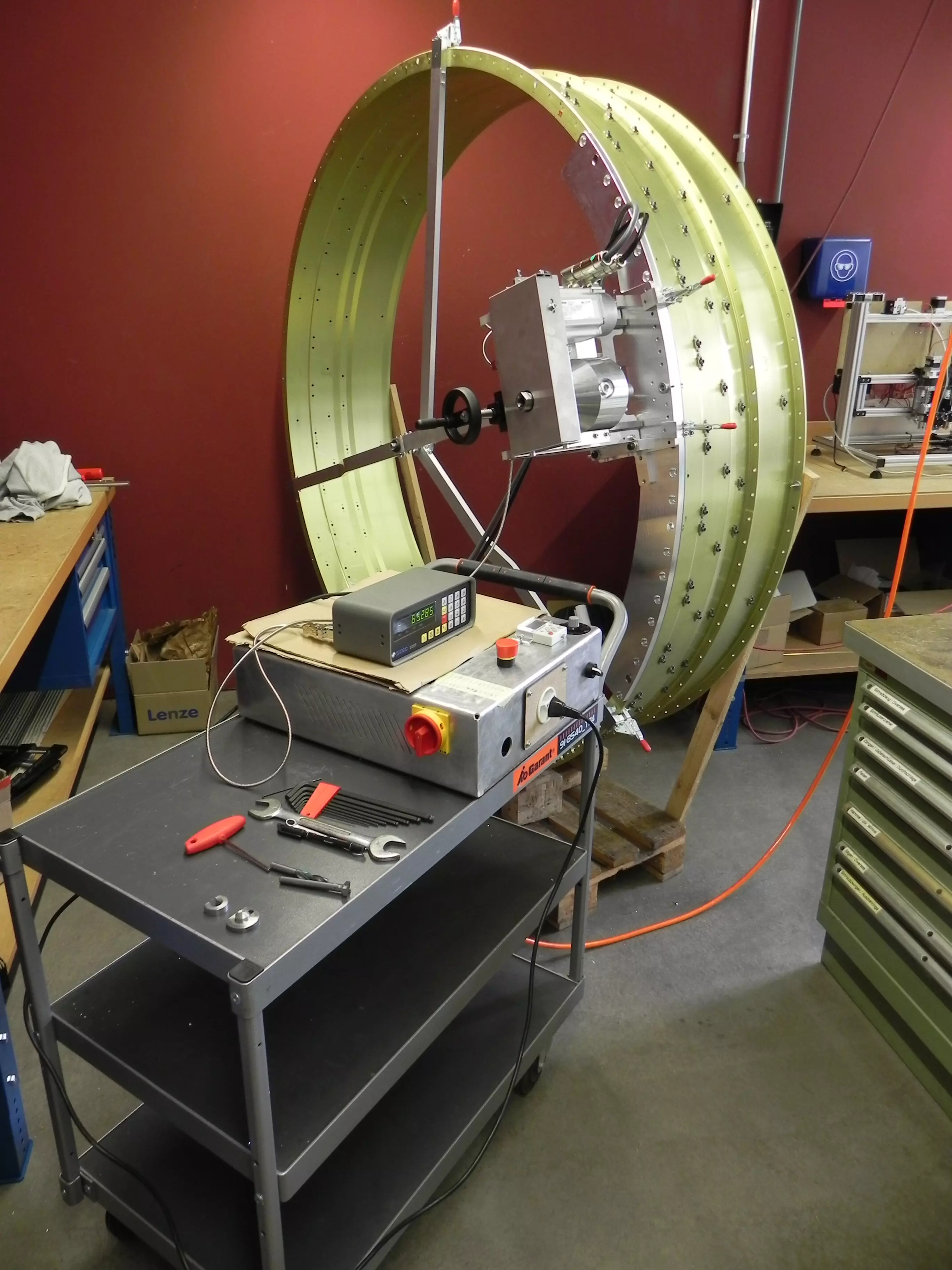

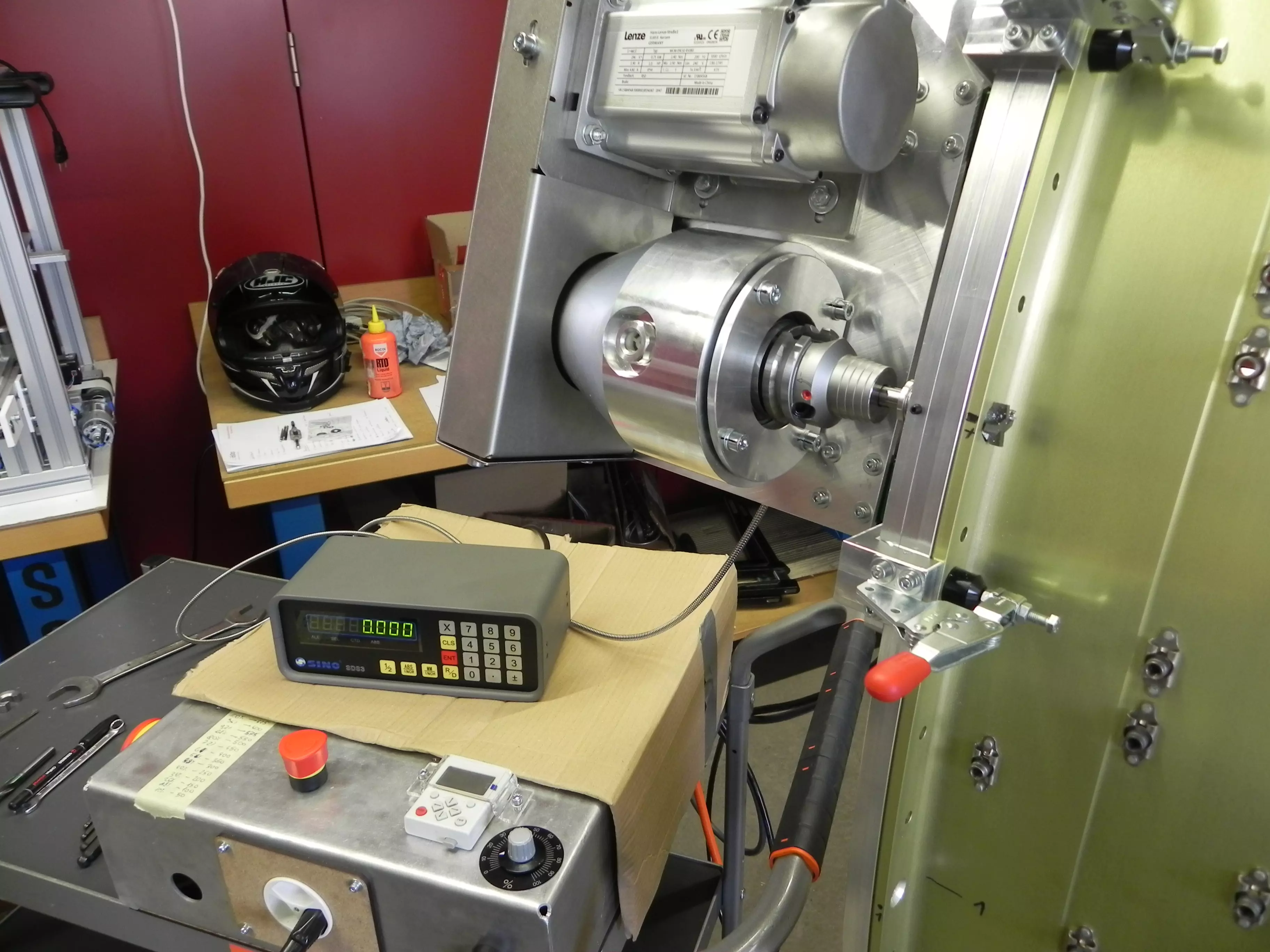

Herausgekommen ist dabei ein Gerät, das die beiden Absolventen «Spinne» nennen. Diese Maschine kann die Reparaturschritte ausführen, die aktuell noch die grosse CNC-Maschine macht. Dazu wird sie direkt am Downstream Fan Case befestigt. «Wir haben die Maschine mit vier schwenkbaren Aluminiumarmen versehen», erklärt Philipp Matter. Drei dieser Arme können an der richtigen Position am Gehäuse eingehängt werden. «Am vierten Arm hängt das Bearbeitungsgerät: Eine Bohrmaschine der Marke Eigenbau, einfach gesagt.» Diese Ständerbohrmaschine haben die Absolventen mit einer Bohrspindel und einer Vorschubkurbel ausgestattet. «So kann man das Werkzeug antreiben und in einer Achse auf und ab fahren.» Zusätzlich haben Philipp Matter und Lukas Schwarz ein Messsystem und eine Anzeige entwickelt, die den Fahrweg aufnehmen.

Das Prinzip funktioniert

Nachdem sie die Maschine konzipiert haben, ging es für Philipp Matter und Lukas Schwarz ans Modellieren im CAD und danach ans Anfertigen des «Funktionsmusters». «Bei dieser ersten Version des Gerätes geht es schlicht darum, die wichtigsten Funktionen zu erfüllen und zu testen. Schönes Design, Sicherheitsvorgaben oder andere Anforderungen werden dabei noch nicht priorisiert», sagt Lukas Schwarz. Den Zweck erfüllt das Funktionsmuster und zeigt, dass auch die Bohrungen den Anforderungen entsprechen. «Die Idee, diese Reparatur mit einem mobilen Gerät auszuführen und sie damit wirtschaftlicher zu gestalten, funktioniert also. Mit unserem Konzept hat der Kunde nun die Möglichkeit, mit wenigen Anpassungen einen Prototyp anzufertigen, den er in der Werkstatt einsetzen und allenfalls weiterentwickeln kann.»

Infotage und Anmeldeschluss Bachelorstudiengänge

Infoveranstaltungen

- Samstag, 09.11.2024 (Infotag Bachelorstudium)

- Dienstag, 26.11.2024 (Online-Infoabend Bachelorstudium)

Anmeldung zum Bachelorstudium