Mehr Präzision in der additiven Fertigung von Metallteilen

Der FDM (Fused Deposition Modeling) 3D-Drucker, mit dem aus Kunststofffilamenten Bauteile sehr einfach aufgebaut werden können, ist der wohl bekannteste 3D-Drucker für die additive Fertigung. Während Kunststoff hierbei vergleichsweise einfach zu verarbeiten ist, ist die additive Fertigung von Metallteilen auf Basis des „Selektiven Laserschmelzens“ sehr viel anspruchsvoller. Im Rahmen dieser Vertiefungsarbeit am Institute of Product Development and Production Technologies (IPP), wurde nach Lösungen gesucht, um Maschinen für das selektive Laserschmelzen weiter zu verbessern.

Ein Werkstück entsteht ganz ohne Werkzeug

Dank dem Fertigungsverfahren des Selektiven Laserschmelzens – engl. Selective Laser Melting (SLM) – ist es möglich, komplexe Bauteile und Strukturen wie Hohlräume, Hinterschnitte oder Leichtbaustrukturen direkt aus dem CAD-Modell additiv in Metall herzustellen. Beim SLM wird Metallpulver in einer sehr dünnen Schicht auf eine Arbeitsplatte aufgetragen und mittels eines Lasers dort aufgeschmolzen, wo die Schichtinformationen aus dem CAD-Modell vorliegen. Wenn ein Schmelzvorgang abgeschlossen ist, wird eine neue Schicht Pulver aufgetragen und erneut mit Hilfe des Lasers mit der bestehenden Schicht verschmolzen. So entsteht, Schicht für Schicht, das gewünschte Objekt. Das Ganze ähnelt einem Schweissprozess bei Temperaturen zum Teil über 1500°C. Da die Oberflächen der SLM-gefertigten Bauteile relativ rau sind, müssen diese oft spanend z.B. auf einem Bearbeitungszentrum oder Fräsmaschine nachbearbeitet werden.

Wärmedehnung führt zu grossen Spannungen

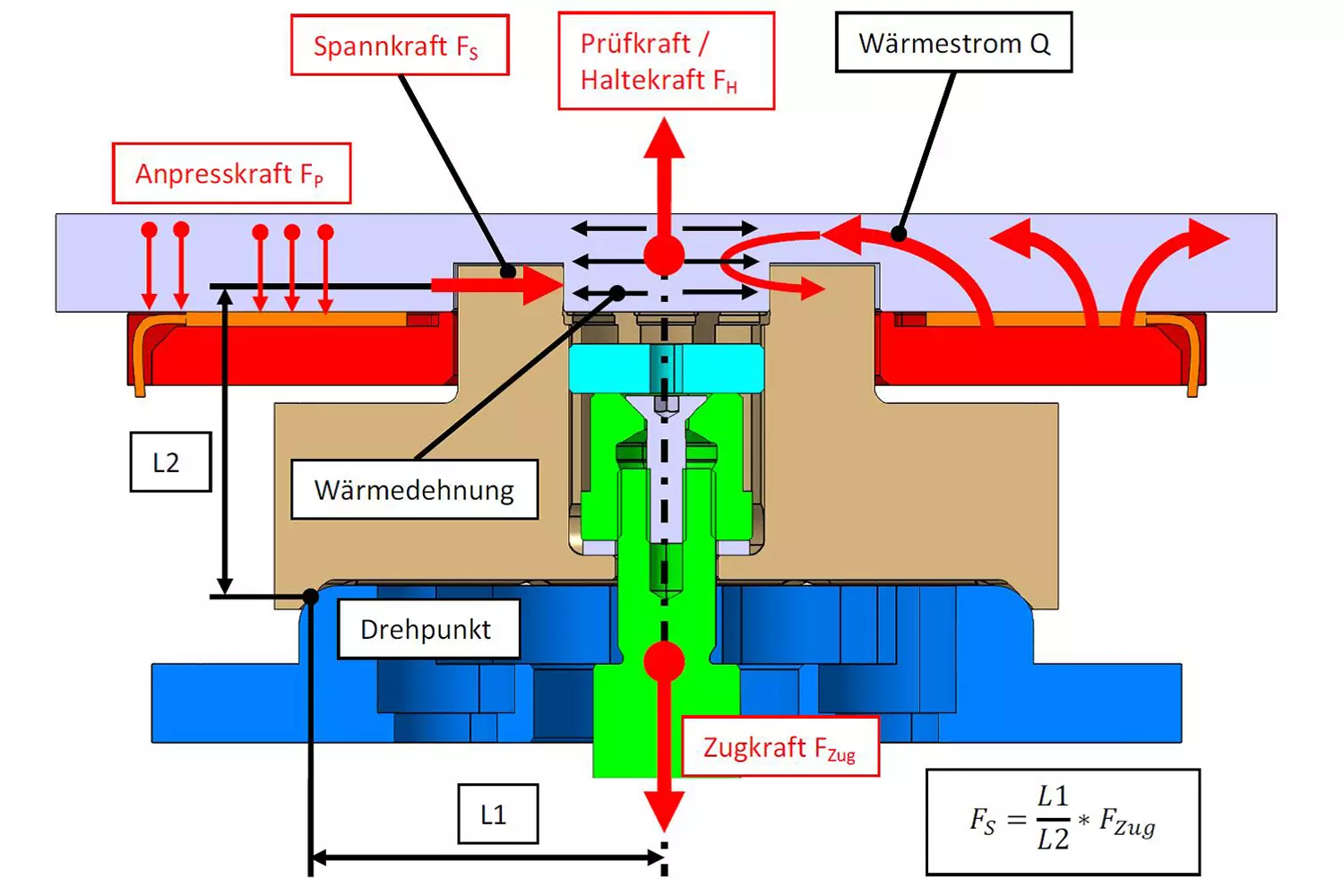

Durch den Laser wird punktuell sehr hohe thermische Energie eingebracht. Dadurch kommt es zu Eigenspannungen in den Bauteilen aufgrund der grossen Temperaturgradienten, die während des Prozesses auftreten. Durch ein Vorheizen des Arbeitsraumes soll dies verhindert werden. Weiter ist es derzeit nicht möglich, eine Bauplatte in der Laserschmelzanlage exakt zu positionieren, um die SLM-gefertigten Teile ohne Umspannfehler exakt in einer Fräsmaschine anschliessend spanend fertig zu bearbeiten. Durch ein Nullpunktspannsystem soll dies vereinfacht werden.

Arbeitsraum mit Heizplatte und Nullpunktspannsystem

Im Rahmen dieser Arbeit wurde ein System entwickelt, das in der Lage ist, eine Bauplatte exakt zu positionieren, zu spannen und zu beheizen. Schwachstellen wurden mit Konstruktions-FME-Analysen ermittelt und mit FEM-Simulationen überprüft und anschliessend optimiert. Bei dem entwickelten System erfolgt das Positionieren über ein Zentrierelement mit Spiel und das Spannen über pneumatisch betätigte Klammern. Das Heizsystem basiert auf Heizpatronen und Temperaturfühlern zum Beheizen der Bauplatte bis 300°C. Das Heizsystem dient dabei der Beseitigung von Eigenspannungen in den SLM-Bauteilen. Eine spätere Integration in die SLM-Anlage ist möglich. Das entwickelte Nullpunktspannsystem ermöglicht die spanende Nachbearbeitung der SLM-Bauteile an der am IPP vorhandenen 5-Achsen-NC-Fräsmaschine.

Über den Verfasser der Arbeit

Die Vertiefungsarbeit «Entwicklung und Konstruktion des Arbeitsraumes einer additiven Fertigungsanlage (Laserschmelzmaschine)» wurde von Sandro Brunner im Rahmen seines Masterstudiums in Engineering (MSE) erstellt. Betreut wurde er am Institute of Product Development and Production Technologies (IPP) im Schwerpunkt Additive Manufacturing.

Betreuer: Andreas Kirchheim